Mais algumas fotos de

atualizações ocorridas.

São as últimas fotos do modelo atual. E as considereções e conclusões.

Veja a foto do transformador antigo que eu utilizava no casamento de impedâncias.

Eram 2 voltas de fio, em um toroide grande e pesado, que aquecia muito, a ponto de derreter a mangueira de refrigeração.

Desmontei o isolamento deste toroide e descobri que ele não era feito de ferrite, e sim de placas de aço silicio. Ou seja,

acabava gerando correntes parasitas entre as placas e causava muito aquecimento.

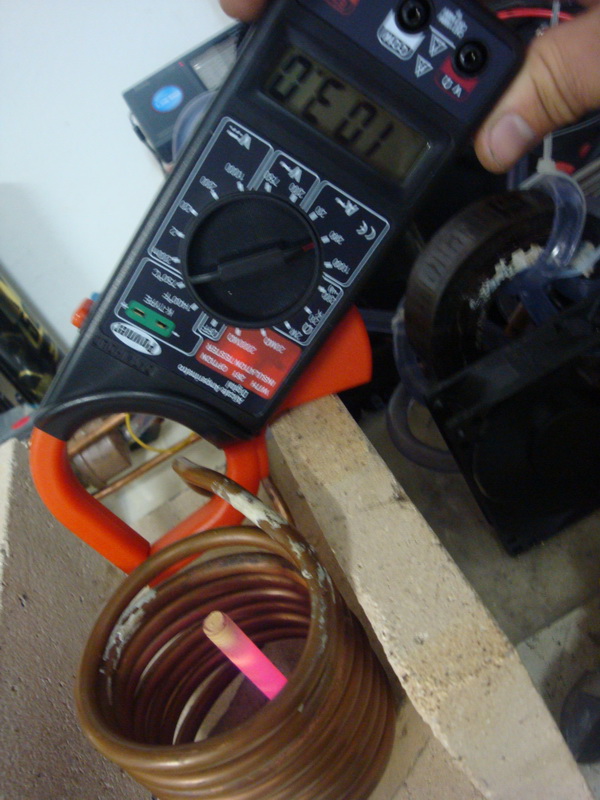

Então, fui para a solução mais econômica que encontrei, utilizei um ferrite de flyback retirado de um antigo monitor de computador.

Mas funciona com qualquer ferrite de flyback.

A foto está a seguir.

Ficou então com 9 voltas de fio.

Veja que esta maneira de refrigeração não é nem um pouco adequada, o correto aqui seria fazer 9 voltas com tubo de cobre,

igual ao da bobina, e por ele passar a água e a corrente elétrica. Dessa maneira a refrigerção fica mais eficiente e a transmissão

de energia também.

Porque eu não fiz isso ainda?

Simples, ainda estou sem tubo de cobre suficiente, e de qualquer modo, não tenho como dobrá-lo em um diâmetro tão pequeno sem

que ocorra obstrução do canal interno por onde passa a água.

Mas com certeza, isso será feito no futuro, assim que eu resolver esses pequenos detalhes.

Aqui, mostro a corrente que circula pela bobina, ainda com o transformador antigo.

Utilizando como carga um parafuso.

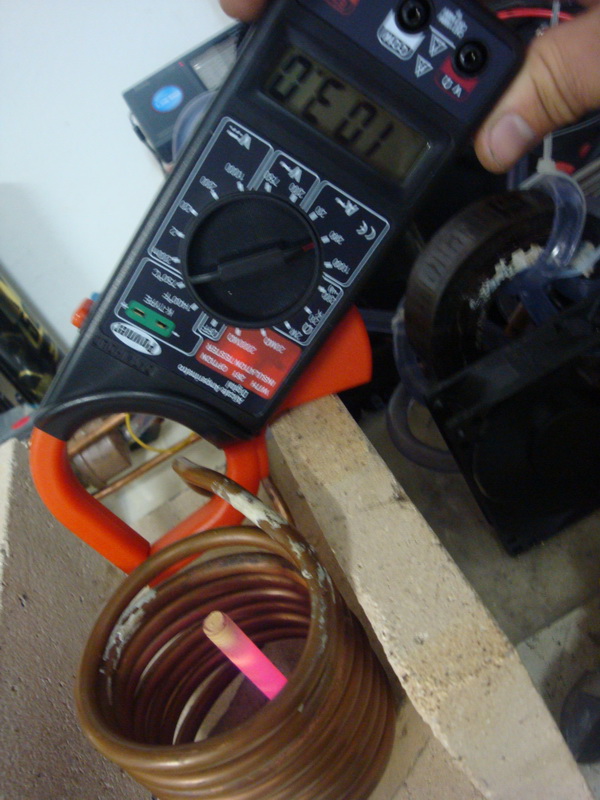

Aqui, coloquei uma carga com mais massa, note que a corrente diminuiu de 103 para 16,4 Amperes.

Quanto mais carga metálica, menor a corrente na bobina, conforme essa carga vai aquecendo, a perda de magnetismo que

ocorre faz com que a corrente aumente, ou seja, quando esta carga ficar totalmente avermelhada, a corrente estará também acima

dos 100A.

Repare que na foto anterior, a carga fria apresentava uma corrente de 16,8A na bobina. E note também que a tensão na entrada

do inversor era de 130Vcc.

Agora, na foto abaixo, com alguns ajustes e melhora na distribuição de energia, casamento de impedâncias, etc; se conseguiu 30,4A

na bobina com apenas 64Vcc no inversor.

Isso é devido a melhora no ajuste fino da frequência de ressonância, mais a adição de capacitores de filtro, tanto no circuito RLCL

quanto os capacitores na saida do inversor. E ainda a troca da antiga toroide pelo nucleo de ferrite do flyback.

Esqueci de tirar uma foto, mas o consumo na entrada do inversor aqui estava em 9A.

Caso eu ligue o circuito em 110Vca neste momento, a corrente na bobina aqueceria a carga tão depressa, que ela atingiria o ponto

de curie muito rápido, e na bobina passaria rapidamente dos 200A. Infelizmente não posso fazer isso, porque os IGBTs não suportam

a corrente que passaria por eles (Pelo menos não ainda).

Conclusões:

Ficou mais do que claro como funciona o aquecimento por indução.

Como é fácil, e como os pequenos detalhes são de extrema importância.

Dentre as melhorias que devem ser feitas no próximo circuito, com base em algumas dificuldades encontradas, posso citar:

O circuito de desarme deve ser feito em separado, deixando uma placa exclusiva para o circuito de controle.

O circuito de desarme deve desarmar nas seguintes condições:

- Aquecimento excessivo dos IGBTs;

- Aquecimento excessivo no banco de capacitores;

- Aquecimento excessivo na água de refrigeração;

- Contato entre metal e a bobina;

O metal frio em contato com alguma parte apenas da bobina não representa qualquer problema ao circuito no caso de tratamentos térmicos,

mas pode causar choque no usuário que encostar no material.

Além de que,

se houver metal liquido em contato com a bobina, este pode derreter a bobina e a água sairá da bobina entrando em contato

com metal. Isso causará uma explosão de metal liquido para cima, e é especialmente perigoso se este metal for cobre, ferro,

ou metais de alto ponto de fusão, já que suas temperaturas de fusão são altas e podem danificar facilmente a bobina.

Para derreter metais, de qualquer tipo que seja, é necessário um refratário especifico para o metal desejado, não tratarei aqui as

caracteristicas dos refratários e nem a metalurgia dos metais, falarei apenas sobre a parte elétrica.

Se houverem dúvidas relacionadas ao refratário, ou metalurgia, no futuro posso disponibilzar materiais que posso vir a fazer sobre isto.

Lembre-se, aqui estou tentando mostrar da forma mais didática possível apenas o aquecimento indutivo de materiais ferrosos.

Não incluindo muitos cálculos matemáticos, metalurgia, química, física, etc;

Voltando ao circuito,

Quando você sai da frequência de ressonância, o consumo e a corrente na bobina diminuem, com isso a carga também aquece menos,

parece uma maneira fácil de regular a potência, mas com isso, queimei alguns diodos de ação rápida, e consequentemente alguns IGBTs

(queimei 3, até eu descobrir que o problema era isso). Portanto, isso não deve ser feito.

O inversor deve funcionar sempre na frequência de ressonância da bobina, que deve ser ajustada já na hora em que o forno é ligado,

para isso, basta se basear no indicador de potencia relativa. Se a frequência estiver fora, os diodos aquecem bastante, até queimarem.

O inversor nunca deve ficar ligado sem que haja carga no interior da bobina, se não houver carga, a corrente aumenta, e os IGBTs, cabos,

capacitores, etc; podem não suportar isto por muito tempo. Derreti 2 trilhas da placa por causa desses detalhes.

A próxima placa, farei com as seguintes mudanças:

Troca da placa de fenolite por fibra de vidro, que trabalha melhor com frequências mais altas e é mais estável.

Trilhas de alta corrente serão mais grossas, e com reforços para que aguentem mais corrente.

A retificação da tensão do inversor será feita por uma ponte retificadora, ao invés dos 4 diodos retificadores e tentarei posicioná-la

no mesmo lado que estão os IGBTs para facilitar a refrigeração.

No radiador de calor dos IGBTs e ponte retificadora, passarei ainda alguns pedaços de tubos de cobre para ajudar na retirada

de calor com água.

O sistema de água aquece muito, mesmo com a circulação de 1 litro de água, a água passa de 20 Graus (temperatura ambiente) para

40 Graus em 15 minutos, quando chega nesse ponto, desligo o inversor e deixo apenas a circulação de água, até que a água esfrie

.

Aqui, ou eu faço uma serpentina de cobre e deixo ela mergulhada em água normal de torneira para troca de calor, ou...

eu utilizo um pequeno radiador de calor, para fazer troca de calor com o ar (Radiador de ar condicionado, geladeira, atc;).

Ainda não sei como vou fazer, mas prefiro o sistema com radiador porque meu objetivo é manter um sistema fechado.

Lembre-se, sua segurança sempre é mais importante, não tente fazer como faço nas fotos/videos, colocando a mão na bobina,

realizando aquecimento sem luvas e óculos especiais etc; Fiz isso tudo em ambiente controlado, sem umidade no piso e tomando

os devidos cuidados, SEMPRE desligue o circuito para poder mexer nele.

Seguem os Links para os videos no YOUTUBE, não deixe de comentá-los na página do youtube dizendo o que você achou:

Ambos são legendados e sem som.

Aqui está o forno sendo utilizado para o aquecimento de uma faca de cozinha: http://www.youtube.com/watch?v=7e-vX7x7GOo

Aqui está uma apresentação do circuito, mostrando seu funcionamento durante o aquecimento de um parafuso: http://www.youtube.com/watch?v=bi1-QmHHLzM

Seguem os links dos videos para DOWLOAD em melhor qualidade (São os mesmos videos, apenas em qualidade superior),

mas que podem ser salvos em seu computador.

Clique aqui, para fazer o download do video aquecimento da faca (13,3 Mb),

Clique aqui, para fazer o download da apresentação e demonstração do circuito (78,5Mb).

Para ver a segunda versão, clique AQUI!!!

Dúvidas, e sugestões, não deixe de me escrever: eduardo@eduardomoreira.eng.br

O projeto é LIVRE! Mas tome cuidado com as altas tensões e correntes envolvidas.

São as últimas fotos do modelo atual. E as considereções e conclusões.

Veja a foto do transformador antigo que eu utilizava no casamento de impedâncias.

Eram 2 voltas de fio, em um toroide grande e pesado, que aquecia muito, a ponto de derreter a mangueira de refrigeração.

Desmontei o isolamento deste toroide e descobri que ele não era feito de ferrite, e sim de placas de aço silicio. Ou seja,

acabava gerando correntes parasitas entre as placas e causava muito aquecimento.

Então, fui para a solução mais econômica que encontrei, utilizei um ferrite de flyback retirado de um antigo monitor de computador.

Mas funciona com qualquer ferrite de flyback.

A foto está a seguir.

Ficou então com 9 voltas de fio.

Veja que esta maneira de refrigeração não é nem um pouco adequada, o correto aqui seria fazer 9 voltas com tubo de cobre,

igual ao da bobina, e por ele passar a água e a corrente elétrica. Dessa maneira a refrigerção fica mais eficiente e a transmissão

de energia também.

Porque eu não fiz isso ainda?

Simples, ainda estou sem tubo de cobre suficiente, e de qualquer modo, não tenho como dobrá-lo em um diâmetro tão pequeno sem

que ocorra obstrução do canal interno por onde passa a água.

Mas com certeza, isso será feito no futuro, assim que eu resolver esses pequenos detalhes.

Aqui, mostro a corrente que circula pela bobina, ainda com o transformador antigo.

Utilizando como carga um parafuso.

Aqui, coloquei uma carga com mais massa, note que a corrente diminuiu de 103 para 16,4 Amperes.

Quanto mais carga metálica, menor a corrente na bobina, conforme essa carga vai aquecendo, a perda de magnetismo que

ocorre faz com que a corrente aumente, ou seja, quando esta carga ficar totalmente avermelhada, a corrente estará também acima

dos 100A.

Repare que na foto anterior, a carga fria apresentava uma corrente de 16,8A na bobina. E note também que a tensão na entrada

do inversor era de 130Vcc.

Agora, na foto abaixo, com alguns ajustes e melhora na distribuição de energia, casamento de impedâncias, etc; se conseguiu 30,4A

na bobina com apenas 64Vcc no inversor.

Isso é devido a melhora no ajuste fino da frequência de ressonância, mais a adição de capacitores de filtro, tanto no circuito RLCL

quanto os capacitores na saida do inversor. E ainda a troca da antiga toroide pelo nucleo de ferrite do flyback.

Esqueci de tirar uma foto, mas o consumo na entrada do inversor aqui estava em 9A.

Caso eu ligue o circuito em 110Vca neste momento, a corrente na bobina aqueceria a carga tão depressa, que ela atingiria o ponto

de curie muito rápido, e na bobina passaria rapidamente dos 200A. Infelizmente não posso fazer isso, porque os IGBTs não suportam

a corrente que passaria por eles (Pelo menos não ainda).

Conclusões:

Ficou mais do que claro como funciona o aquecimento por indução.

Como é fácil, e como os pequenos detalhes são de extrema importância.

Dentre as melhorias que devem ser feitas no próximo circuito, com base em algumas dificuldades encontradas, posso citar:

O circuito de desarme deve ser feito em separado, deixando uma placa exclusiva para o circuito de controle.

O circuito de desarme deve desarmar nas seguintes condições:

- Aquecimento excessivo dos IGBTs;

- Aquecimento excessivo no banco de capacitores;

- Aquecimento excessivo na água de refrigeração;

- Contato entre metal e a bobina;

O metal frio em contato com alguma parte apenas da bobina não representa qualquer problema ao circuito no caso de tratamentos térmicos,

mas pode causar choque no usuário que encostar no material.

Além de que,

se houver metal liquido em contato com a bobina, este pode derreter a bobina e a água sairá da bobina entrando em contato

com metal. Isso causará uma explosão de metal liquido para cima, e é especialmente perigoso se este metal for cobre, ferro,

ou metais de alto ponto de fusão, já que suas temperaturas de fusão são altas e podem danificar facilmente a bobina.

Para derreter metais, de qualquer tipo que seja, é necessário um refratário especifico para o metal desejado, não tratarei aqui as

caracteristicas dos refratários e nem a metalurgia dos metais, falarei apenas sobre a parte elétrica.

Se houverem dúvidas relacionadas ao refratário, ou metalurgia, no futuro posso disponibilzar materiais que posso vir a fazer sobre isto.

Lembre-se, aqui estou tentando mostrar da forma mais didática possível apenas o aquecimento indutivo de materiais ferrosos.

Não incluindo muitos cálculos matemáticos, metalurgia, química, física, etc;

Voltando ao circuito,

Quando você sai da frequência de ressonância, o consumo e a corrente na bobina diminuem, com isso a carga também aquece menos,

parece uma maneira fácil de regular a potência, mas com isso, queimei alguns diodos de ação rápida, e consequentemente alguns IGBTs

(queimei 3, até eu descobrir que o problema era isso). Portanto, isso não deve ser feito.

O inversor deve funcionar sempre na frequência de ressonância da bobina, que deve ser ajustada já na hora em que o forno é ligado,

para isso, basta se basear no indicador de potencia relativa. Se a frequência estiver fora, os diodos aquecem bastante, até queimarem.

O inversor nunca deve ficar ligado sem que haja carga no interior da bobina, se não houver carga, a corrente aumenta, e os IGBTs, cabos,

capacitores, etc; podem não suportar isto por muito tempo. Derreti 2 trilhas da placa por causa desses detalhes.

A próxima placa, farei com as seguintes mudanças:

Troca da placa de fenolite por fibra de vidro, que trabalha melhor com frequências mais altas e é mais estável.

Trilhas de alta corrente serão mais grossas, e com reforços para que aguentem mais corrente.

A retificação da tensão do inversor será feita por uma ponte retificadora, ao invés dos 4 diodos retificadores e tentarei posicioná-la

no mesmo lado que estão os IGBTs para facilitar a refrigeração.

No radiador de calor dos IGBTs e ponte retificadora, passarei ainda alguns pedaços de tubos de cobre para ajudar na retirada

de calor com água.

O sistema de água aquece muito, mesmo com a circulação de 1 litro de água, a água passa de 20 Graus (temperatura ambiente) para

40 Graus em 15 minutos, quando chega nesse ponto, desligo o inversor e deixo apenas a circulação de água, até que a água esfrie

.

Aqui, ou eu faço uma serpentina de cobre e deixo ela mergulhada em água normal de torneira para troca de calor, ou...

eu utilizo um pequeno radiador de calor, para fazer troca de calor com o ar (Radiador de ar condicionado, geladeira, atc;).

Ainda não sei como vou fazer, mas prefiro o sistema com radiador porque meu objetivo é manter um sistema fechado.

Lembre-se, sua segurança sempre é mais importante, não tente fazer como faço nas fotos/videos, colocando a mão na bobina,

realizando aquecimento sem luvas e óculos especiais etc; Fiz isso tudo em ambiente controlado, sem umidade no piso e tomando

os devidos cuidados, SEMPRE desligue o circuito para poder mexer nele.

Seguem os Links para os videos no YOUTUBE, não deixe de comentá-los na página do youtube dizendo o que você achou:

Ambos são legendados e sem som.

Aqui está o forno sendo utilizado para o aquecimento de uma faca de cozinha: http://www.youtube.com/watch?v=7e-vX7x7GOo

Aqui está uma apresentação do circuito, mostrando seu funcionamento durante o aquecimento de um parafuso: http://www.youtube.com/watch?v=bi1-QmHHLzM

Seguem os links dos videos para DOWLOAD em melhor qualidade (São os mesmos videos, apenas em qualidade superior),

mas que podem ser salvos em seu computador.

Clique aqui, para fazer o download do video aquecimento da faca (13,3 Mb),

Clique aqui, para fazer o download da apresentação e demonstração do circuito (78,5Mb).

Para ver a segunda versão, clique AQUI!!!

Dúvidas, e sugestões, não deixe de me escrever: eduardo@eduardomoreira.eng.br

O projeto é LIVRE! Mas tome cuidado com as altas tensões e correntes envolvidas.