Hoje estou publicando as

fotos da evolução do forno,

As principais mudanças são em relação a alimentação que passou para 110Vca na entrada, e

o sistema de refrigeração que arrefece o banco de capacitores, a bobina e a toroide que faz o

casamento de ressonância.

Além do aumento da bobina, que agora possui maior capacidade, consequentemente o banco

de capacitores aumentou e a frequência diminuiu.

Estou agora trabalhando na tensão em que pretendia desde o inicio, com o tamanho de bobina em que pretendia,

e na frequência de ressonância que pretendia, ou seja,

Agora o forno está trabalhando conforme o meu planejado.

Vamos as fotos então:

A altura da bobina, em milimetros (7,16 cm):

O diâmetro da bobina, em milimetros (7,57cm):

A carga usada nos testes, utilizei um pequeno tarugo de aço 1010, com o tamanho mostrado abaixo, em milimetros:

Aqui, o diametro da carga utilizada nos testes, em milimetros:

Utilizei a carga acima por possuir bem mais massa que um parafuso comum, sendo mais dificil de se aquecer por ser mais compacta e uniforme.

Aqui, a tensão inicial na entrada do inversor. Note que esta é a tensão já retificada, portanto, 70Vdc

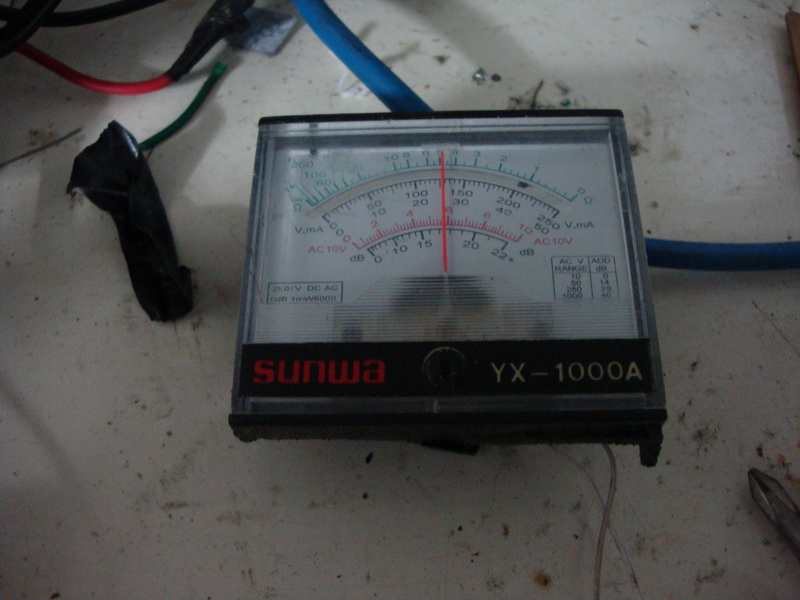

Aqui ajustei para a máxima potência relativa, ficar no meio da escala, já que depois se pretende colocar os 110Vca

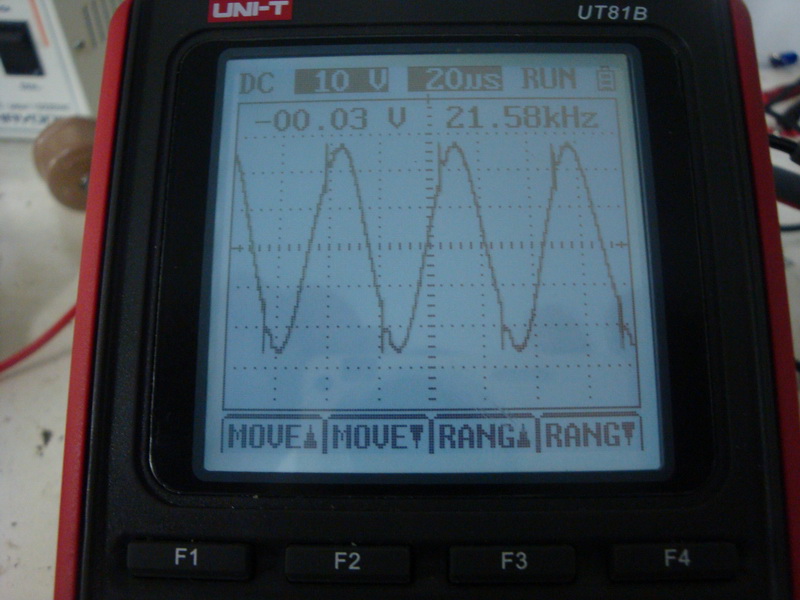

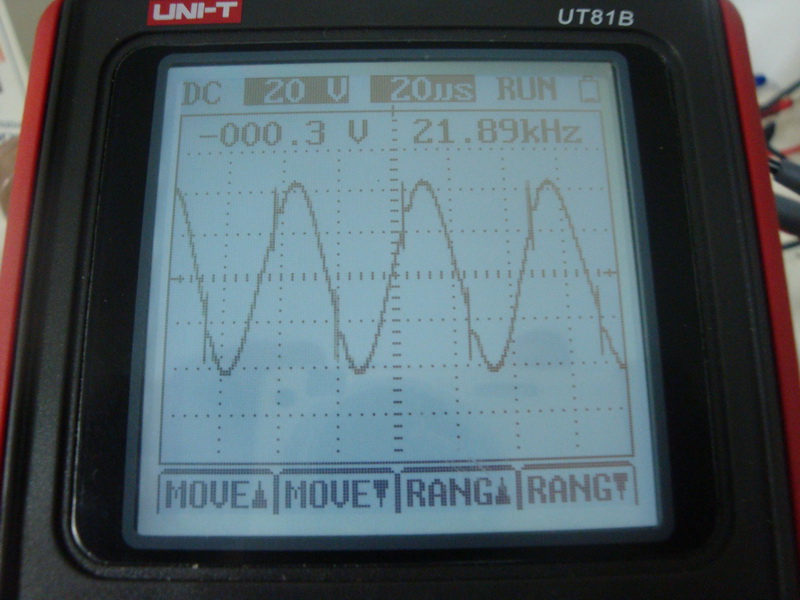

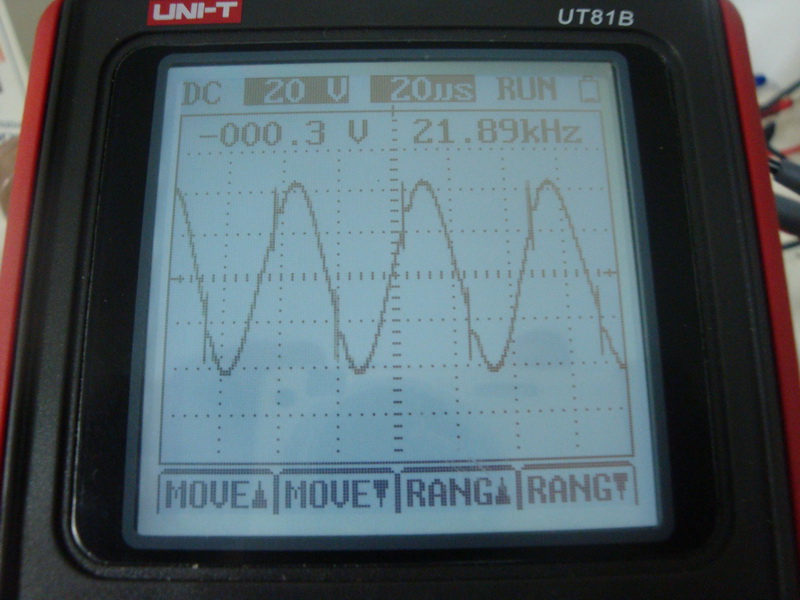

E aqui, a forma de onda na bobina, com alimentacão do inversor em 70Vdc,

note que de pico a pico, há aproximadamente 60V.

O circuito está ressonando na frequencia de 21,580KHz, que já é a frequência que desejo trabalhar.

Veja, que já está muito mais evoluido que o inicio do projeto, com frequência mais baixa, tensão mais alta, bobina maior, etc;

Veremos até onde chegarei.

Como pode ser visto nesta foto, há um problema na forma de onda, ela não está perfeitamente senoidal, possui um ruido nos picos.

Isso será resolvido, estava pior, desde que coloquei esta nova bobina e banco de capacitores. Mas da maneira que está, está tolerável.

De qualquer modo, será resolvido. (Já foi resolvido - em 12/07/2011)

Aqui está a carga posicionada dentro da bobina.

Ainda está fria porque o circuito está desligado.

Com o circuito ligado, ainda com 70Vdc no inversor, a temperatura chega rapidamente em niveis conforme a foto:

Esta já é a temperatura limite que posso medir com meu termômetro infra-vermelho.

A partir daqui, vai pela cor e experiência.

Sabemos que a temperatura de curie no aço, é de cerca de 750ºC, e sabemos também que neste ponto se perde as propriedades

de magnetismo.

Então, obvimente sabemos que quando há uma queda de potência no circuito ressonante, a carga atingiu a temperatura de curie, e

portanto, estamos ultrapassando a temperatura de 750ºC. Esta também é a temperatura em que ele ficará rubro.

Parafusos ficam rubro fácilmente, assim como facas, chaves de fenda, etc (estes levam menos de 20 segundos);

Como esta carga possui mais massa, demora um pouco mais, e não fiquei esperando,

Aumentei a tensão de entrada para 110Vca, e a medição da tensão retificada na entrada do inversor, foi de 130Vdc, como

mostro na foto abaixo (em teoria, devia estar em 155Vcc, porém, creio o transformador de 220 para 110 não está aguentando a corrente

necessária):

Rapidamente, a carga ficou desta forma:

E depois de mais alguns segundos, assim:

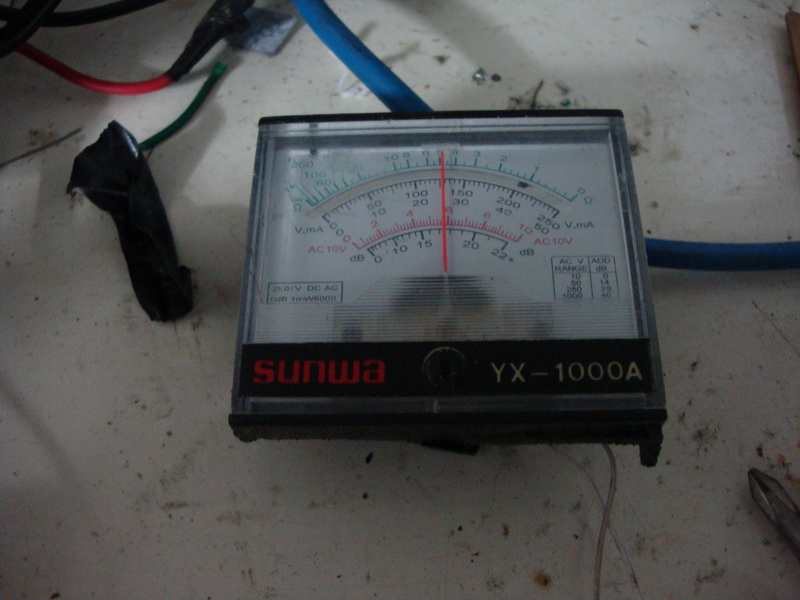

A potência relativa estava assim como na foto abaixo, veja que está no dobro da potência, do que na tensão de 70Vdc.

Não mexi na sensibilidade do VU-Meter

Quando chequei na temperatura de curie, a potência diminuiu um pouco.

Quando isso acontece, é necessário um pequeno ajuste fino na frequência.

A frequência deve ser ajustada conforme a carga a ser aquecida, neste caso, é como se a carga mudasse, então, é necessário reajustar.

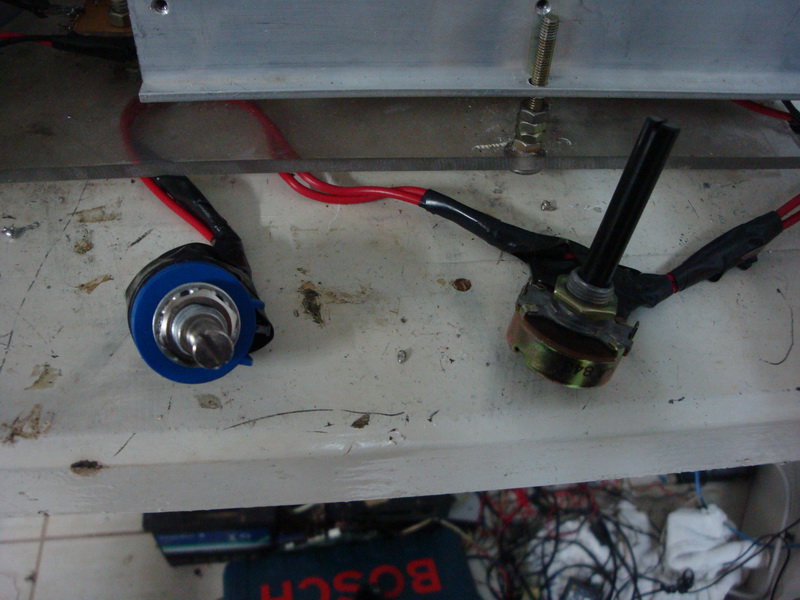

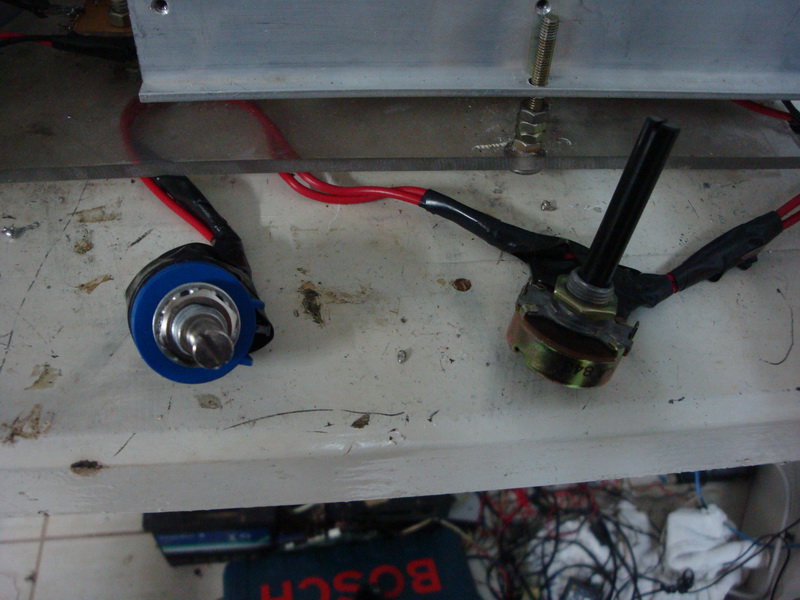

Para ajustar a frequência, fiz alterações conforme a foto abaixo.

Ali, os 2 potenciometros estão ligados em série. É um potenciometro de 47K, comum (de haste preta) e um potenciometro de 10K,

multivoltas, nesse caso, de 10 voltas, que me permite fazer um ajuste extremamemente fino

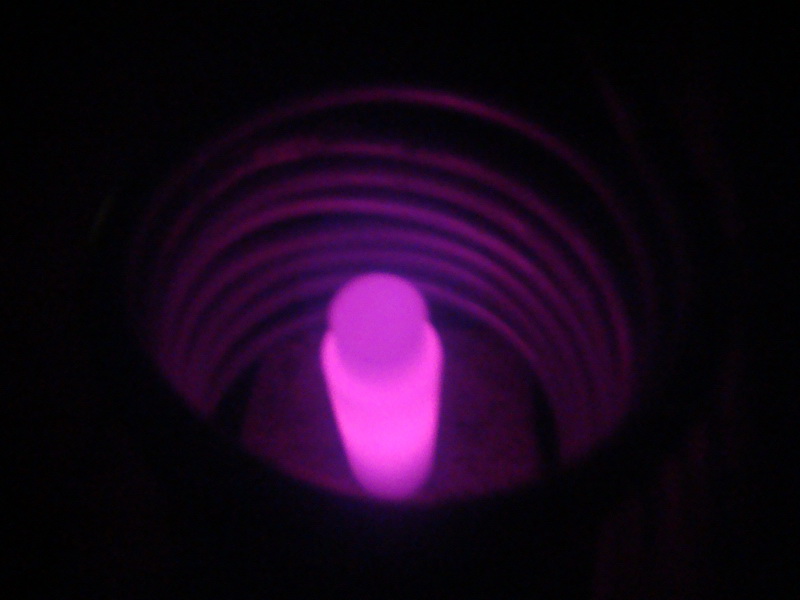

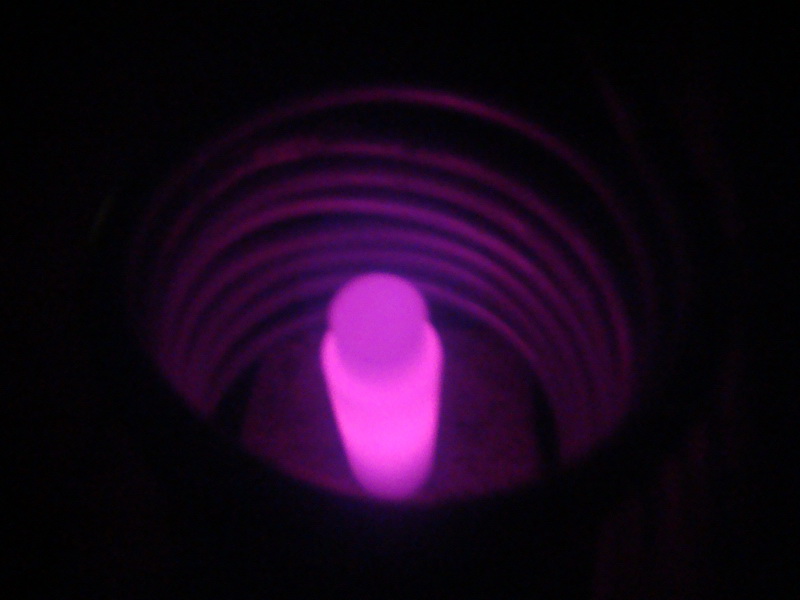

Aqui, a carga vermelha, no escuro, foto tirada ao lado da bobina:

E aqui a foto da carga dentro da bobina, vista de cima:

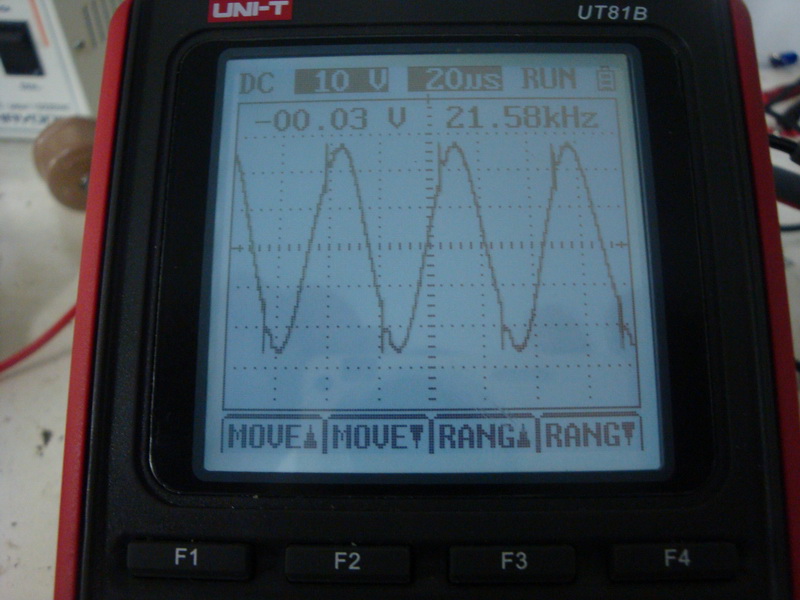

Aqui a forma de onda, de pouco mais de 80V pico a pico. Possui o mesmo ruido que possuia na tensão menor.

Que será resolvido no futuro. É importante resolver este tipo de coisa, para que o circuito funcione de forma harmoniosa, isso evita

desperdicio de energia, e aumenta consideravelmente a vida útil dos componentes envolvidos (IGBTs, capacitores, etc;) - Resolvido em 12-07-2011.

Aqui, a temperatura da água de refrigeração.

A água utilizada é água destilada, desmineralizada. Esta água conduz muito pouca corrente elétrica.

É água de bateria, encontrada em postos de combustível e auto peças.

Não aconselho utilizar água de torneira porque o cloro pode atacar alguns componentes, já que na solução que utilizei, o banco de capacitores

fica submerso em água (Detalhes da construção do banco de capacitores, eu postarei assim que estiver com pequenos problemas resolvidos).

O uso de água de poço também não é recomendado, já que os minerais desta água reagem com o cobre da bobina e acabam futuramente criando

"carepas" por dentro da bobina e vão diminuir a vazão de água até que ocorra o entupimento.

Toda a água do circuito, soma 800mL. Ela é bombeada por uma pequena bomba de fonte, ou aquários, comprei a menor que encontrei

em uma floricultura aqui da cidade, e me custou menos de R$30,00.

Abaixo a temperatura no banco de capacitores, futuramente, vou precisar substituir os cabos por tubos refrigerados também (já feito em 12-07-2011).

Veja que fiz rasgos em um tubo de PVC, e coloquei os capacitores dentro. Fiz a vedação com cola de araldite com cura de 10 minutos.

Por dentro deste tubo passa a água e refrigera os capacitores.

Abaixo a temperatura da toroide. Está sendo o componente mais dificil de ser refrigerado. Além do circuito de água, há um cooler

na frente para ajudar a retirar o calor. Aqui, vou comprar mais mangueira e farei mais voltas ao redor. Pretendo manter tudo abaixo

dos 50ºC. - Mais mangueira não resolveu o problema, estou procurando uma solução melhor para este transformador.

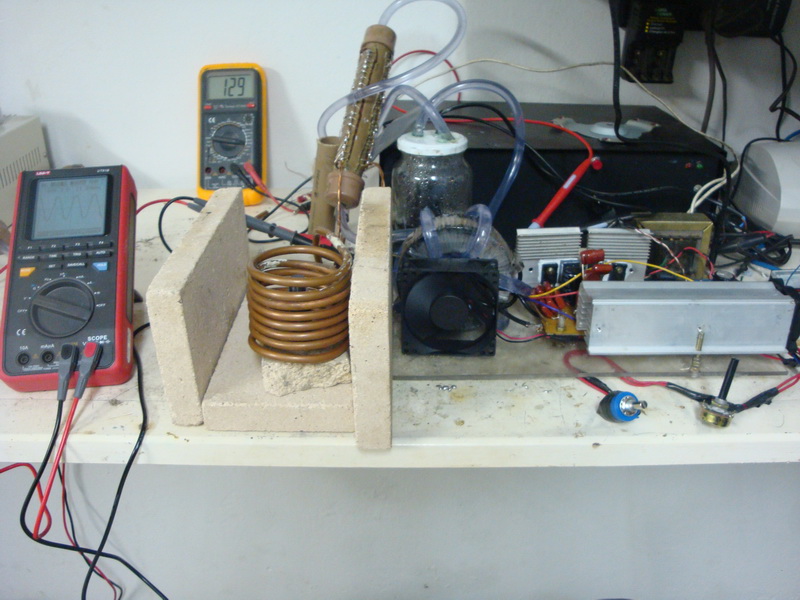

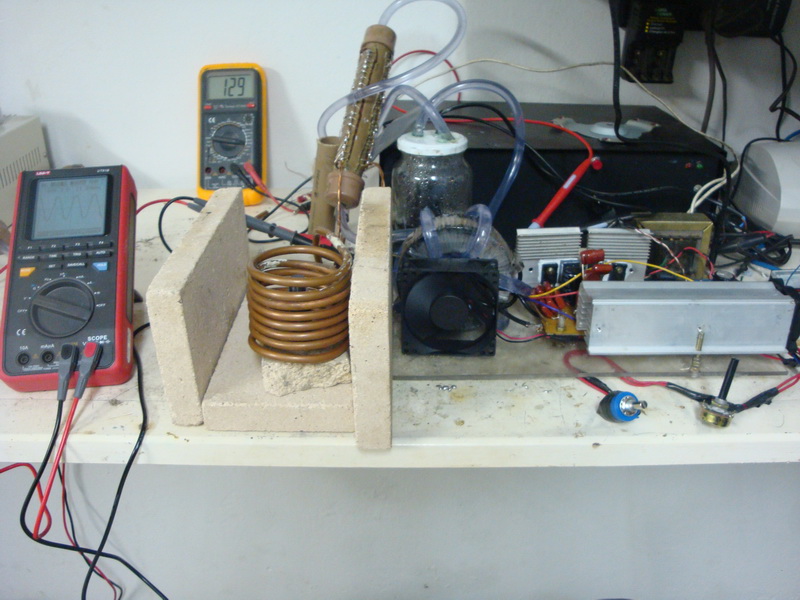

E finalmente, a foto do circuito completo, ligado em 110Vca, e aquecendo a carga.

A caixa preta atrás é minha fonte de tensão variável (projeto disponível aqui no site), e não é utilizada no projeto,

apenas está na bancada.

O osciloscópio está medindo a forma de onda no circuito ressonante, para que eu possa verificar alguma possível anomalia no sistema.

O multimetro lá atrás está medindo a tensão em corrente contínua na entrada do inversor.

É possível ver a bobina, que coloquei entre alguns tijolos refratários, apenas para protejer, e evitar que acidentalmente esbarre nela.

É possível ver também a Toroide, com os tubos ao redor e o cooler na frente jogando ar frio nela.

Há também os dissipadores dos diodos retificadores, que aquecem muito pouco, e o grande radiador de calor, refrigerado por um

cooler dedicado, este é responsável por manter a baixa temperatura nos IGBTs.

O banco de capacitores é visível no fundo e sua estética está meio ruim, mas será melhorada..

Postarei em breve os videos do circuito funcionando.

Há um video completo, mostrando detalhes do circuito,

e um video mostrando que em apenas 20 segundos, uma faca pode ser avermelhada.

Bom, então está aqui o projeto, desenvolvimento, fotos, problemas, etc; da construção de um pequeno forno a indução, que já é

capaz de fazer têmpera, ser usado como forja, etc;

Suas aplicações são muito grandes, deste o derretimento de metais, até hobbys como cutelaria (fabricação de facas), tratamento de

pequenas peças, forjaria, etc;

Utilizando um pequeno cadinho de grafite, ou até mesmo aço, é possível derreter não ferrosos.

Como está sendo muito perguntado por e-mail, a corrente na bobina e banco de capacitores, usando um parafuso como carga, fica em 103A (Cento e três Amperes).

Medidos com um alicate amperímetro.

Quando coloco uma carga de massa maior, a corrente fica menor, e varia para cima com o aquecimento da carga.

ATENÇÃO - Esta é a corrente NA BOBINA, não na entrada do inversor, lá devido a maior tensão, a corrente obviamente é bem menor (neste caso até, 10A dez, amperes).

Resolverei os pequenos problemas que ainda há, que são principalmente o grande aquecimento do tranformador de casamento de impedâncias (toroide) e alguns vazamentos de água no banco de capacitores.Então logo vou partir para a fusão de alguns metais.

DIA 16/07/2011

Foram resolvidos os seguintes problemas:

- Vazamento de água no banco de capacitores

- Aquecimento da Toroide (Mudei para um ferrite de fly-back, e alterei a indutancia da bobina e capacitores em série) - Agora este indutor é formado por 9 espiras em um ferrite de flyback.

- Aumento da potência, agora, com 60Vca na entrada, consigo entregar 106A na bobina.

Com 60Vca na entrada, estou conseguindo os mesmos resultados que tinha com 110Vca. Ou seja, o rendimento do forno está muito superior.

Já estou trabalhando na placa nova, com o projeto totalmente revisado e com os erros da placa anterior já corrigidos.

No futuro colocarei o projeto revisado, com fotos da nova placa e conjunto bobina / capacitores / circuito de arrefecimento, todos novos.

Estou fazendo também uma lista de material, com os preços e fornecedores, que valerá para o projeto revisado.

Já adianto que APENAS para o inversor, o custo é de cerca de R$250,00 só de componentes.

Há ainda que adicionar o sistema de refrigeração e os circuitos de proteção para desarme do forno em caso de problemas.

Da maneira que está já pode ser utilizado em forja, tratamento térmico localizado, etc;

Daí depende do que se pretende fazer, e que material necessita forjar/temperar, etc;

Seguem os Links para os videos no YOUTUBE, não deixe de comentá-los na página do youtube dizendo o que você achou:

Ambos são legendados e sem som.

Aqui está o forno sendo utilizado para o aquecimento de uma faca de cozinha: http://www.youtube.com/watch?v=7e-vX7x7GOo

Aqui está uma apresentação do circuito, mostrando seu funcionamento durante o aquecimento de um parafuso: http://www.youtube.com/watch?v=bi1-QmHHLzM

Seguem os links dos videos para DOWLOAD em melhor qualidade (São os mesmos videos, apenas em qualidade superior),

mas que podem ser salvos em seu computador.

Clique aqui, para fazer o download do video aquecimento da faca (13,3 Mb),

Clique aqui, para fazer o download da apresentação e demonstração do circuito (78,5Mb).

Dúvidas, e sugestões, não deixe de me escrever: eduardo@eduardomoreira.eng.br

O projeto é LIVRE! Mas tome cuidado com as altas tensões e correntes envolvidas.

As principais mudanças são em relação a alimentação que passou para 110Vca na entrada, e

o sistema de refrigeração que arrefece o banco de capacitores, a bobina e a toroide que faz o

casamento de ressonância.

Além do aumento da bobina, que agora possui maior capacidade, consequentemente o banco

de capacitores aumentou e a frequência diminuiu.

Estou agora trabalhando na tensão em que pretendia desde o inicio, com o tamanho de bobina em que pretendia,

e na frequência de ressonância que pretendia, ou seja,

Agora o forno está trabalhando conforme o meu planejado.

Vamos as fotos então:

A altura da bobina, em milimetros (7,16 cm):

O diâmetro da bobina, em milimetros (7,57cm):

A carga usada nos testes, utilizei um pequeno tarugo de aço 1010, com o tamanho mostrado abaixo, em milimetros:

Aqui, o diametro da carga utilizada nos testes, em milimetros:

Utilizei a carga acima por possuir bem mais massa que um parafuso comum, sendo mais dificil de se aquecer por ser mais compacta e uniforme.

Aqui, a tensão inicial na entrada do inversor. Note que esta é a tensão já retificada, portanto, 70Vdc

Aqui ajustei para a máxima potência relativa, ficar no meio da escala, já que depois se pretende colocar os 110Vca

E aqui, a forma de onda na bobina, com alimentacão do inversor em 70Vdc,

note que de pico a pico, há aproximadamente 60V.

O circuito está ressonando na frequencia de 21,580KHz, que já é a frequência que desejo trabalhar.

Veja, que já está muito mais evoluido que o inicio do projeto, com frequência mais baixa, tensão mais alta, bobina maior, etc;

Veremos até onde chegarei.

Como pode ser visto nesta foto, há um problema na forma de onda, ela não está perfeitamente senoidal, possui um ruido nos picos.

Isso será resolvido, estava pior, desde que coloquei esta nova bobina e banco de capacitores. Mas da maneira que está, está tolerável.

De qualquer modo, será resolvido. (Já foi resolvido - em 12/07/2011)

Aqui está a carga posicionada dentro da bobina.

Ainda está fria porque o circuito está desligado.

Com o circuito ligado, ainda com 70Vdc no inversor, a temperatura chega rapidamente em niveis conforme a foto:

Esta já é a temperatura limite que posso medir com meu termômetro infra-vermelho.

A partir daqui, vai pela cor e experiência.

Sabemos que a temperatura de curie no aço, é de cerca de 750ºC, e sabemos também que neste ponto se perde as propriedades

de magnetismo.

Então, obvimente sabemos que quando há uma queda de potência no circuito ressonante, a carga atingiu a temperatura de curie, e

portanto, estamos ultrapassando a temperatura de 750ºC. Esta também é a temperatura em que ele ficará rubro.

Parafusos ficam rubro fácilmente, assim como facas, chaves de fenda, etc (estes levam menos de 20 segundos);

Como esta carga possui mais massa, demora um pouco mais, e não fiquei esperando,

Aumentei a tensão de entrada para 110Vca, e a medição da tensão retificada na entrada do inversor, foi de 130Vdc, como

mostro na foto abaixo (em teoria, devia estar em 155Vcc, porém, creio o transformador de 220 para 110 não está aguentando a corrente

necessária):

Rapidamente, a carga ficou desta forma:

E depois de mais alguns segundos, assim:

A potência relativa estava assim como na foto abaixo, veja que está no dobro da potência, do que na tensão de 70Vdc.

Não mexi na sensibilidade do VU-Meter

Quando chequei na temperatura de curie, a potência diminuiu um pouco.

Quando isso acontece, é necessário um pequeno ajuste fino na frequência.

A frequência deve ser ajustada conforme a carga a ser aquecida, neste caso, é como se a carga mudasse, então, é necessário reajustar.

Para ajustar a frequência, fiz alterações conforme a foto abaixo.

Ali, os 2 potenciometros estão ligados em série. É um potenciometro de 47K, comum (de haste preta) e um potenciometro de 10K,

multivoltas, nesse caso, de 10 voltas, que me permite fazer um ajuste extremamemente fino

Aqui, a carga vermelha, no escuro, foto tirada ao lado da bobina:

E aqui a foto da carga dentro da bobina, vista de cima:

Aqui a forma de onda, de pouco mais de 80V pico a pico. Possui o mesmo ruido que possuia na tensão menor.

Que será resolvido no futuro. É importante resolver este tipo de coisa, para que o circuito funcione de forma harmoniosa, isso evita

desperdicio de energia, e aumenta consideravelmente a vida útil dos componentes envolvidos (IGBTs, capacitores, etc;) - Resolvido em 12-07-2011.

Aqui, a temperatura da água de refrigeração.

A água utilizada é água destilada, desmineralizada. Esta água conduz muito pouca corrente elétrica.

É água de bateria, encontrada em postos de combustível e auto peças.

Não aconselho utilizar água de torneira porque o cloro pode atacar alguns componentes, já que na solução que utilizei, o banco de capacitores

fica submerso em água (Detalhes da construção do banco de capacitores, eu postarei assim que estiver com pequenos problemas resolvidos).

O uso de água de poço também não é recomendado, já que os minerais desta água reagem com o cobre da bobina e acabam futuramente criando

"carepas" por dentro da bobina e vão diminuir a vazão de água até que ocorra o entupimento.

Toda a água do circuito, soma 800mL. Ela é bombeada por uma pequena bomba de fonte, ou aquários, comprei a menor que encontrei

em uma floricultura aqui da cidade, e me custou menos de R$30,00.

Abaixo a temperatura no banco de capacitores, futuramente, vou precisar substituir os cabos por tubos refrigerados também (já feito em 12-07-2011).

Veja que fiz rasgos em um tubo de PVC, e coloquei os capacitores dentro. Fiz a vedação com cola de araldite com cura de 10 minutos.

Por dentro deste tubo passa a água e refrigera os capacitores.

Abaixo a temperatura da toroide. Está sendo o componente mais dificil de ser refrigerado. Além do circuito de água, há um cooler

na frente para ajudar a retirar o calor. Aqui, vou comprar mais mangueira e farei mais voltas ao redor. Pretendo manter tudo abaixo

dos 50ºC. - Mais mangueira não resolveu o problema, estou procurando uma solução melhor para este transformador.

E finalmente, a foto do circuito completo, ligado em 110Vca, e aquecendo a carga.

A caixa preta atrás é minha fonte de tensão variável (projeto disponível aqui no site), e não é utilizada no projeto,

apenas está na bancada.

O osciloscópio está medindo a forma de onda no circuito ressonante, para que eu possa verificar alguma possível anomalia no sistema.

O multimetro lá atrás está medindo a tensão em corrente contínua na entrada do inversor.

É possível ver a bobina, que coloquei entre alguns tijolos refratários, apenas para protejer, e evitar que acidentalmente esbarre nela.

É possível ver também a Toroide, com os tubos ao redor e o cooler na frente jogando ar frio nela.

Há também os dissipadores dos diodos retificadores, que aquecem muito pouco, e o grande radiador de calor, refrigerado por um

cooler dedicado, este é responsável por manter a baixa temperatura nos IGBTs.

O banco de capacitores é visível no fundo e sua estética está meio ruim, mas será melhorada..

Postarei em breve os videos do circuito funcionando.

Há um video completo, mostrando detalhes do circuito,

e um video mostrando que em apenas 20 segundos, uma faca pode ser avermelhada.

Bom, então está aqui o projeto, desenvolvimento, fotos, problemas, etc; da construção de um pequeno forno a indução, que já é

capaz de fazer têmpera, ser usado como forja, etc;

Suas aplicações são muito grandes, deste o derretimento de metais, até hobbys como cutelaria (fabricação de facas), tratamento de

pequenas peças, forjaria, etc;

Utilizando um pequeno cadinho de grafite, ou até mesmo aço, é possível derreter não ferrosos.

Como está sendo muito perguntado por e-mail, a corrente na bobina e banco de capacitores, usando um parafuso como carga, fica em 103A (Cento e três Amperes).

Medidos com um alicate amperímetro.

Quando coloco uma carga de massa maior, a corrente fica menor, e varia para cima com o aquecimento da carga.

ATENÇÃO - Esta é a corrente NA BOBINA, não na entrada do inversor, lá devido a maior tensão, a corrente obviamente é bem menor (neste caso até, 10A dez, amperes).

Resolverei os pequenos problemas que ainda há, que são principalmente o grande aquecimento do tranformador de casamento de impedâncias (toroide) e alguns vazamentos de água no banco de capacitores.Então logo vou partir para a fusão de alguns metais.

DIA 16/07/2011

Foram resolvidos os seguintes problemas:

- Vazamento de água no banco de capacitores

- Aquecimento da Toroide (Mudei para um ferrite de fly-back, e alterei a indutancia da bobina e capacitores em série) - Agora este indutor é formado por 9 espiras em um ferrite de flyback.

- Aumento da potência, agora, com 60Vca na entrada, consigo entregar 106A na bobina.

Com 60Vca na entrada, estou conseguindo os mesmos resultados que tinha com 110Vca. Ou seja, o rendimento do forno está muito superior.

Já estou trabalhando na placa nova, com o projeto totalmente revisado e com os erros da placa anterior já corrigidos.

No futuro colocarei o projeto revisado, com fotos da nova placa e conjunto bobina / capacitores / circuito de arrefecimento, todos novos.

Estou fazendo também uma lista de material, com os preços e fornecedores, que valerá para o projeto revisado.

Já adianto que APENAS para o inversor, o custo é de cerca de R$250,00 só de componentes.

Há ainda que adicionar o sistema de refrigeração e os circuitos de proteção para desarme do forno em caso de problemas.

Da maneira que está já pode ser utilizado em forja, tratamento térmico localizado, etc;

Daí depende do que se pretende fazer, e que material necessita forjar/temperar, etc;

Seguem os Links para os videos no YOUTUBE, não deixe de comentá-los na página do youtube dizendo o que você achou:

Ambos são legendados e sem som.

Aqui está o forno sendo utilizado para o aquecimento de uma faca de cozinha: http://www.youtube.com/watch?v=7e-vX7x7GOo

Aqui está uma apresentação do circuito, mostrando seu funcionamento durante o aquecimento de um parafuso: http://www.youtube.com/watch?v=bi1-QmHHLzM

Seguem os links dos videos para DOWLOAD em melhor qualidade (São os mesmos videos, apenas em qualidade superior),

mas que podem ser salvos em seu computador.

Clique aqui, para fazer o download do video aquecimento da faca (13,3 Mb),

Clique aqui, para fazer o download da apresentação e demonstração do circuito (78,5Mb).

Dúvidas, e sugestões, não deixe de me escrever: eduardo@eduardomoreira.eng.br

O projeto é LIVRE! Mas tome cuidado com as altas tensões e correntes envolvidas.